Przechowywanie suchych materiałów sypkich w silosach i zbiornikach magazynowych jest wyzwaniem, ponieważ „pusta” przestrzeń tuż nad przechowywanym produktem w silosie — zwana przestrzenią ekspansyjną – często cierpi na problemy związane z kondensacją.

Kondensacja może być spowodowana przez wilgotne powietrze transportowe, brak ocieplenia silosu, wahania temperatury zewnętrznej, ogólny poziom wilgotności zewnętrznej i higroskopijne właściwości składowanych w silosie materiałów.

Staje się to problemem, ponieważ nadmierna ilość wilgoci wewnątrz silosu nie tylko zwiększa ryzyko zepsucia materiału co spowodowane jest wzmożonym rozwojem bakterii, ale utrudnia opróżnienie zbiorników magazynowych.

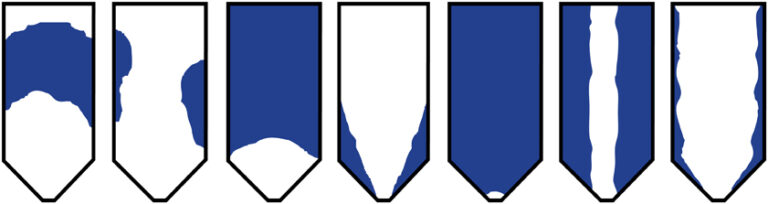

Przyleganie materiału do boków silosu, w ekstremalnych przypadkach nazywane „rat holing’iem”, blokowanie wysypu silosu, zbrylanie, czopowanie, zawisanie czy mostkowanie się wsadu silosu to najczęstsze przypadki niemożności opróżnienia zbiornika transportowego.

Materiałów higroskopijnych stosowanych w przemyśle jest bardzo wiele, więc przypadki gdy opróżnianie silosów staje się problemowe są bardzo częste. Jako przykład takich substancji można podać: siarczan amonu, proszek do pieczenia, fosforan wapnia, soda kaustyczna, kakao, beton kawowy, cukier kukurydziany, dekstroza, sól, mąka, żelatyna, gips, wapno i inne.

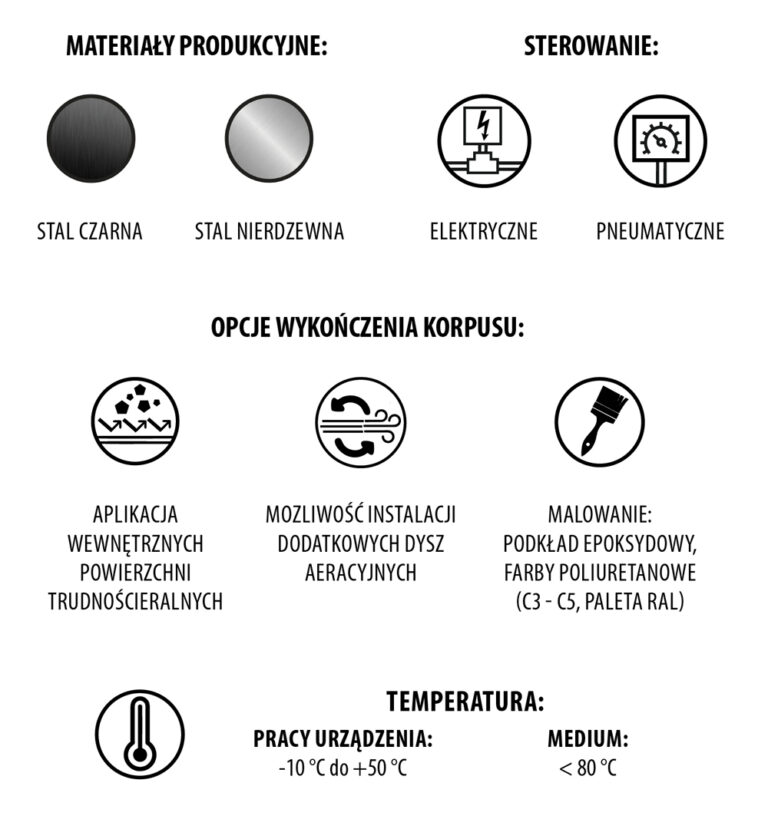

Aby zminimalizować wpływ gromadzenia się produktu, stosuje się wszelkiego rodzaju dezaglomeraory mechaniczne jak również dna wibracyjne wyposażone w specjalne motowibratory lub młotki wibracyjne. Istnieje możliwość instalacji dodatkowego systemu fluidyzacji / napowietrzania materiału. Zastosowanie dodatkowych dysz aeracyjnych na stożku dna wibracyjnego zaleca się zwłaszcza przy dłuższych przerwach technologicznych gdy dochodzi do odpowietrzenia materiału oraz w przypadku materiałów sproszkowanych takich jak mąka, wapno, gips czy wapno hydratyzowane.

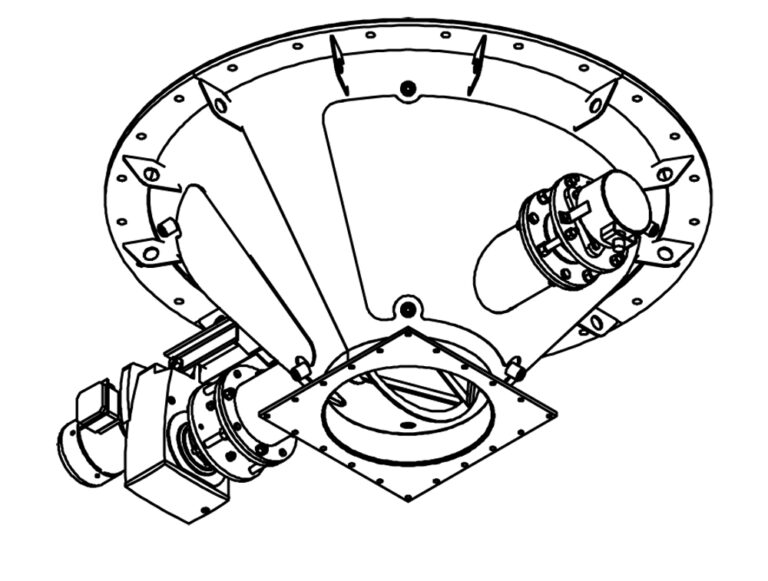

Systemy mechanicznego wspomagania rozładunku BKDU produkcji Biko Tech są to urządzenia wspomagające rozładunek z silosów i zbiorników magazynowych tzw.: trudnych produktów sypkich pyłów i materiałów i drobno kawałkowych. Dezaglomeratory mechaniczne o kształcie na wpół wypukłym, na wpół stożkowym, zostały oparte na mechanicznym wzruszaniu strefy wysypu ułatwiając opróżnianie i swobodny przepływ materiału z opróżnianych koszy i zbiorników transportowych lub silosów magazynowych.

Urządzenia te służą do konkretnych zastosowań, szczególnie w przemyśle spożywczym (zwłaszcza w zakresie przemiału), oraz do ułatwiania wyładunku materiału w formie pyłu, proszku lub granulek. Zastosowanie dezagoleratorów mechanicznych zapewnia optymalne opróżnianie zbiorników magazynowych, stwarzając sytuację “masowego natężenia przepływu” wewnątrz silosu, tym samym unikając zjawiska stężania i blokowania wysypu materiału. Gładka powierzchnia wewnętrzna dodatkowo wspomaga poprawny wysyp materiału.

Istnieje również mozliwośc aplikacji wewnatrz leja powierzchni trudnościeralnych np.: cienka blacha nierdzewna lub TIVAR czyli tworzywo PE.

W zdecydowanej większości przypadków samo mechaniczne wzruszanie materiału wystarcza do realizacji laminarnego wypływu materiału z silosu i umożliwienie jego rozładunku, jednakże istnieje możliwość zamontowania dodatkowych dysz napowietrzających materiał, młotowibratorów i młotów wibracyjnych. Wynikiem aeracji materiału i dodatkowych drgań stożka urządzenia jest niezakłócony i wiekszy przepływ materiału przez wylot dna do podłączenia dowolnego typu przenośnika. Lej poprzez swoją wibrację zmienia tarcie spoczynkowe cząstek materiału pomiędzy sobą i pomiędzy stożkiem na duzo mniejsze i bardziej posuwiste.

System mechanicznego wspomagania rozładunku BKDU jest łatwy w obsłudze dzięki przeniesieniu elementów serwisowalnych na zewnątrz stożka. Unikalne cechy konstrukcyjne zapewniają systemom wspomagania rozładunku produkcji Biko Tech całkowicie bezpieczną pracę przez cały okres użytkowania.

Biko Tech jest w stanie zaprojektować, przeprowadzić cyfrowe symulacje procesu metodami DEM, wyprodukować i przetestować prototypy dezaglomeratorów w celu ich optymalizacji pod kątem zużycia energii czy też osiągnięcia wymaganych wydajności i charakterystyk pracy. Efektem połączenia wysokiej jakości materiałów produkcyjnych oraz prostej konstrukcji jest niezawodność urządzeń.

Każdy system wspomagania rozładunku jest indywidualnie analizowany pod kątem wymaganego przez Klientów przepływu oraz parametrów wysypywanego materiału.